鈦合金骨架以積層製造技術打造,先分段製造,然後再行組裝。

此製程具有以下優點:

設計自由度

• 快速迭代;彈性的製程在進入生產前都還能改良設計

• 可透過拓樸優化塑形(參閱下述)

• 將客製化與訂作可能性作完美詮釋,讓一次性生產與批次生產同樣容易

建築

• 複雜的形狀結合內部強化特性

• 中空結構

• 內建特色,例如騎士的姓名

效能,鈦合金

• 座桿架的重量比鋁合金版本輕44%

• 極為堅固 - 通過EN 14766 標準測試

• 耐腐蝕、使用壽命長

Empire Cycles

Empire Cycles 位於英國西北部,為一家獨特的英國單車設計與製造公司。該公司使用一流的英式工程技術創造出頂尖產品,以無比的熱情為全球越野自行車騎士和滑降競速的自行車騎士提供創新的設計。

什麼是拓樸優化?

「topo」一字起源於希臘,意為地點。拓樸優化軟體泛指用來判斷材料「邏輯位置」的程式,通常是透過反覆的步驟及有限的元素分析進行判斷。其移除低應力部位的材料,直到研發出承載力最佳的設計。製造出來的機型輕(因為體積小)而堅固。

如今,積層製造已能克服過去在製造這些形狀時面臨的挑戰,可具體呈現實體3D 機型。

Renishaw 與Empire Cycles 共同為積層製造打造出最優異的單車設計,對於面朝下的表面,減少了很多必需要建構支撐材的材料浪費。

產品有多堅固?

進行積層製造加工時,鈦合金能承受900 MPa 以上的高度極限抗拉強度(UTS),且可達到99.7% 以上幾乎完美的密度。積層製造比鑄造品質佳,因為所有孔隙皆為小孔且呈現球狀,對強度幾乎沒有影響。

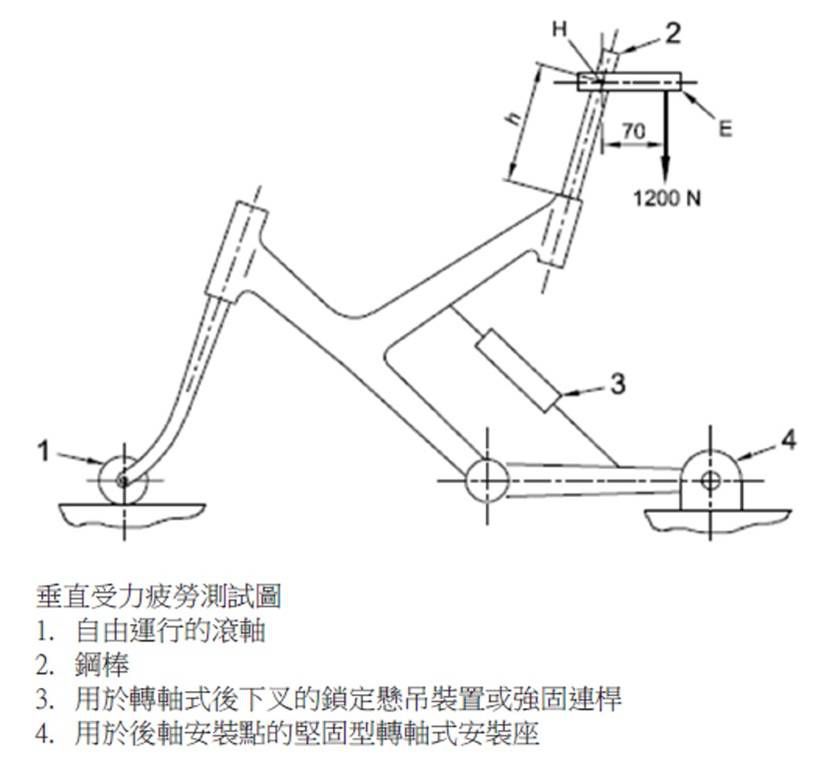

專案的目標是要生產能充分發揮功能的單車,因此依據EN 14766 越野自行車標準,在1200 N 條件下對座桿架進行50000 圈測試。根據此標準進行的6 次測試,每次都成功。

腳踏車骨架成品將繼續在英國必維國際檢驗集團的實驗室和山腰上進行測試;此測試與斯旺西大學合作,使用可攜式感測器來執行。

產品有多輕?

鈦合金的密度比鋁合金高,相對密度分別為4 g/cm3 與3 g/cm3。因此,唯一能讓鈦合金座桿架零件比鋁合金座桿架零件輕的方法就是大幅改變設計,去除對整體零件強度沒有助益的材料。

原本的鋁合金座桿架為360 g,而中空鈦金屬座桿架為200,減輕了44% 的重量。這只是第一次迭代,之後將進行更多分析與測試來減少更多重量。

原本的腳踏車骨架為2,100 g。採用積層製造重新設計後,重量降到1,400 g,減輕了33% 的重量。腳踏車可使用較輕的碳纖維,但Empire Cycles 的執行董事Chris Williams 對此進行過研究,他表示:「碳纖維的耐久性無法與金屬製造的腳踏車相比,碳纖維很適合製造公路車,但在騎車下山時,顛簸會讓您面臨腳踏車骨架損壞的風險。我對自己的腳踏車所作的高精細設計可以確保不會發生保固索償。」

如何對專案進行管理?

在與Renishaw 合作之前,Chris 曾對目前自行車進行相同尺寸的3D 列印複製生產,因此Chris 對自己要達成的目標有很好的想法。

Renishaw 原本只同意優化及製造座桿架,但這部分經證明成功後,他認定改造整個骨架也是個可行的目標。Chris 在Renishaw 應用團隊的製造指導下更新其設計。骨架經過拆解,因此能完全採用AM250 的300 mm 建造高度。

Empire Cycles 的主要利益在於此建造方法帶來的效能優勢。此設計具備汽機車沖壓鋼板「單體」構造所擁有的各項優點,使其不需投資在對小型製造商而言所費不貲的工具上。

現在仍有尚未完全開發的潛在效能,但我們希望能持續發展此專案。不需要工具的情況讓持續改良設計變得簡單。由於零組件的成本是由體積而非複雜度決定,因此可用最低的成本生產極輕的零件。

在黏合方法的研究方面,我們有Mouldlife 提供黏著劑和技術專員,並由3M 提供測試設備。我們將在進一步的合作關係上進行開發,持續檢視黏合方法的改良,例如特定表面處理等。

生產自行車所需的車輪、傳動系統和零組件則由Hope Technology Ltd. 提供。

此專案強調可透過與客戶的密切合作來達到卓越的成果。如果您需要積層製造為您的零組件帶來優勢,請聯絡您當地的Renishaw 辦事處了解更多資訊。